TOBEYAKI’S HISTORY 砥部焼の歴史

~砥石のくずを原料に~

数え切れない試行錯誤の末に

生まれた砥部焼

古くからの焼き物の産地 砥部

砥部の盆地では、山裾の傾斜が窯の立地に適し、燃料となる豊富な木材がたやすく手に入ったため、古くより焼き物が焼かれていました。県立運動公園へ入る道の南北に残る大下田古墳(おおげたこふん)からは6-7世紀の須恵器の窯跡が、いくつも発見されています。

発見された須恵器の中でも「子持高杯」は7個の小さな蓋付杯が器台に載っており、当時の焼き物製造の技術の高さがうかがえます。子持高杯は、昭和43年に国指定文化財に指定され、国立歴史民族博物館に収蔵されています。

砥石の産地として名高かった砥部

奈良・平安時代から、砥部・外山の砥石山から切り出される砥石は、「伊予砥」と呼ばれ、中央にもその名は知られていました。東大寺の「正倉院文書」には、観世菩薩像造立の料に、「伊予の砥」を用いたことが記されています。また、平安時代編纂の「延嘉式」にも伊予国産物として、「外山産砥石」を随用するとの記録が残されています。

砥石の「くず」が磁器になる

江戸時代、砥部は大洲藩に属しており、伊予砥の生産も盛んに行われていました。一方砥石の切出しの際に出る砥石屑の処理は大変な重労働でした。その作業には御替地(伊予市)の村人が動員されていましたが、その負担があまりに大きかったため、村人たちはその動員の免除を大洲藩に願い出ました(砥石屑捨夫事件)。

その頃、伊予砥の販売を一手に引き受けていた大阪の砥石問屋・和泉屋治兵衛は、天草の砥石が磁器の原料となることを知り、大洲藩に、伊予砥の屑石を使って磁器を生産することを進言しました。

これまで悩みの種で捨てていた砥石屑を原料にして焼き物ができる-この情報は当時の大洲藩にとって非常にありがたいものだったと言えます。

和泉屋からの進言を受け入れ、大洲藩の加藤泰候は、安永4年(1775年)に家臣加藤三郎兵衛に「磁器」生産の創業を命じました。

加藤三郎兵衛は、豪農の門田金治に資金を出させ、現場の監督者に組頭の杉野丈助を選びました。

そして、肥前の長与窯から5人の陶工を呼び寄せ、五本松の上原に、登り窯を築きました。

数え切れない試行錯誤

成功までの道のりは決して楽なものではありませんでした。

何回かの試焼を行い、本焼を行いましたが、地肌に大きなひびが入ってしまいます。何度繰り返しても同じでした。

肥前の陶工たちは愛想を尽かして、故郷に帰ってしまいました。残された丈助は一人本焼を続けましたが、最後には、赤松の薪もなくなり、半狂乱になった丈助は、家の柱や畳まで窯にくべたといいます。

その様子を見ていたのが、筑前の陶工信吉でした。信吉は、失敗の原因は釉薬原料の不良にあることを丈助に教えました。丈助は早速筑前に出かけ、新しい釉薬を探し求めました。

そして、2年半後の安永6年(1776年)についに白磁器の焼成に成功したのです。

~絶え間なく続く技術革新~

そして改めて見直される、

砥部焼の手作りの味わい

砥部焼の技術革新

白磁器焼成の成功の後も、絶え間なく技術が改良されてゆきます。

釉薬はこれまで筑前から取り寄せていましたが、杉野丈助は三秋(伊予市)で釉薬の原料石を発見しました。これまでのように、釉薬を遠方から取り寄せる必要がなくなり安定した釉薬の供給ができるようになりました。

また、文政元年(1818年)、五本松の向井源治は「川登陶石」を発見しました。これまでのやや灰色がかった磁器から、より白い磁器を作ることが可能になり、砥部焼の7割が海外に輸出されるようになり、販売が増えました。

また、亀屋倉蔵は、大洲藩の命により肥前で錦絵の技法を学びました。

このように、様々な点での砥部焼の技術革新が進められました。

世界に羽ばたく砥部焼

明治以降、砥部焼は中国等の外国に「伊予ボール」の名で輸出されるようになりました。

そして、向井和平が製作した「淡黄磁」が、明治26年にシカゴ博覧会で1等賞を受賞。砥部焼の名は世界に知られるようになり、大正に入ると、砥部焼の輸出比率が7割を超えるようになりました。

不況期そして再興

大正末期から昭和の初めの不況により、砥部焼の生産や販売は落ち込みました。一方で瀬戸や美濃といった先進地域では、石炭を使った倒焔式の窯や機械ロクロや石膏型、また絵付けでの毛筆から銅板印刷へと新しい技術が導入されていました。砥部はこのような近代化の波から、一見取り残されたかに見えました。

しかし戦後になり、砥部焼が持つ手作りの良さが改めて評価されることになります。

昭和28年、民芸運動の推進者柳宗悦、バーナード・リーチ、浜田庄司らが砥部を訪れ、機械化されている他の産地に比べ、手仕事の技術が残っていることを高く評価しました。

また、昭和31年には陶芸家の富本憲吉(文化勲章受賞)も訪れ、砥部焼の近代的デザインを後押しします。

それに刺激され、若手陶工を中心に手作りの良さを生かすべく、ロクロや絵付け等の技法向上に取り組みます。研究会を作ったり展示会を開いたりして、腕を磨きました。

現代の砥部焼

砥部焼は昭和51年に、陶磁器としては全国で6番目に、「伝統的工芸品産地」として指定されました。

伝統的な砥部焼の技法は、今も受け継がれていますが、最近では、女性や若手陶工の手による伝統的な技法にこだわらないモダンで新鮮な作品も多くなっています。

砥部焼の魅力としては何よりも手作りで使い勝手が良いこと、また値段が手ごろで厚手に仕上げられた堅牢性が日常使用に適していることがあげられます。

これからも砥部という地から、手作りの良さを受け継ぎ、窯元の個性を生かした、使う人のニーズに合った焼き物が次々と送り出されてゆくことでしょう。

PROCESS 砥部焼の工程

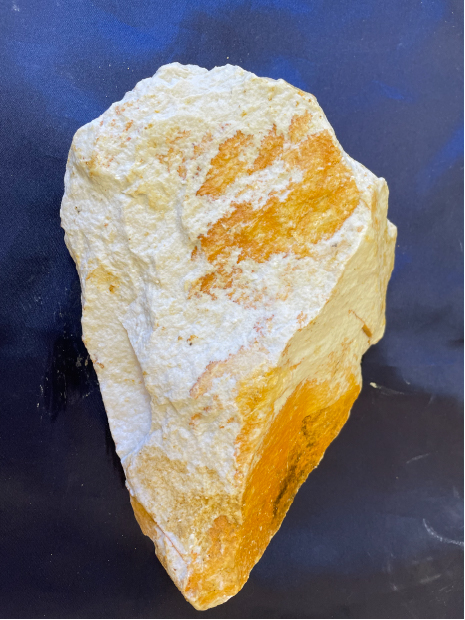

1 陶石(とうせき)

砥部焼の主な原料は、上尾峠(うえびとうげ)産の粗面岩質安山岩(そめんがんしつあんざんがん)の陶石化したものです。

2 採石場(さいせきじょう)

かつては、町内の川登(かわのぼり)・万年(まんねん)・扇谷(おうぎだに)・弘法師(こうぼうし)・満穂(みつほ)・上尾(うえび)で砕石していましたが現在は上尾のみとなっています。

3 製土(せいど)工場

地元産の陶石に、他の産地の原料を混ぜ、坏土(はいど)(やきものの材料となる土)を作ります。

4 土練機(どれんき)

圧縮調整した坏土の空気を抜くため、真空土練機を使います。

5 ろくろ成型

指先の勘(かん)で、坏土を均一にしながら厚さを一定にする、熟練のいる仕事です。

6 削り仕上げ

成型後、生乾きの時に削ったりサンドペーパーで磨いて仕上げます。

7 乾燥

天日や余熱利用で乾燥させます。

8 素焼き

窯に入れ、900度から950度で、8時間から10時間かけて焼きます。

9 下絵付(したえつけ)

主に手描きで絵模様を付けます。

10 施釉(せゆう)

下絵付したものの上に釉薬(ゆうやく)を掛けます。

11 本焼き

施釉したものを1300度で15時間から24時間かけて焼きます。

12 上絵付け

本焼きした器の上に、上絵の具で絵付けをします。

13 完成

上絵の具で絵付けした器を、750度から800度で焼成します。